Социальные сети физических активов с искусственным интеллектом

Прогнозирование и управление здоровьем технических систем (Prognostics and Health Management) и техническое обслуживание по состоянию (Condition-based Maintenance) настолько удачно вписались в современную концепцию Индустрии 4.0, что они затмили традиционное реактивное и плановое обслуживание, особенно в отношении дорогостоящих критически важных активов.

Однако эти технологии имеют существенное ограничение: они обычно разрабатываются для поддержания надежности отдельных активов, а не взаимосвязанной сети активов, присущих реальному производству. Об этом пишут в своей статье Diego Galar, Ramin Karim and Uday Kumar - профессоры Технологического университета Лулео, Швеция.

Ведущие игроки отрасли следят за состоянием своих критически важных активов, тщательно изучая данные, полученные от множества датчиков, чтобы выявить тенденции и аномалии. Полученная информация служит для определения стратегий технического обслуживания путем принятия решений по упрощенным алгоритмам, основанным на правилах.

Однако эффективность алгоритмов зависит от опыта и знаний персонала, анализирующего данные и разрабатывающего правила, что делает алгоритмы ресурсоемкими, а иногда и ненадежными. Более того, они не могут выявить проблемы, связанные с неодинаковостью активов, операционной средой и индивидуальными моделями использования активов.

Необходимо решить две основные проблемы:

- Упрощение обмена данными и информацией между активами для обеспечения общесистемной видимости износа и повышения производительности при оптимальном состоянии активов.

- Предоставление активам возможности автономно и совместно принимать решения по техническому обслуживанию и эксплуатации, основанные на общей производительности системы, а не на производительности отдельных активов, обеспечивая не только комплексную оценку состояния парка и отдельных активов, но и эффективное распределение ресурсов на техническое обслуживание.

За последнее десятилетие были достигнуты значительные успехи в исследованиях и разработках новых методов обработки данных в машинном обучении и искусственном интеллекте (ИИ) для решения важнейших задач промышленной автоматизации и контроля.

Однако, ряд фундаментальных препятствий замедляют широкое промышленное внедрение этих новых технологий. Во-первых, алгоритмы ИИ полагаются на эксплуатационные данные, ограничивая свою применимость сценариями с большими объемами данных. Во-вторых, стратегии смягчения дефицита или дисбаланса данных зависят от агрегирования данных из обширных парков активов, и этот подход не обеспечивает оптимального решения, поскольку среднее поведение активов в парке не отражает особенности любого отдельного актива. В-третьих, интеграция представляет собой серьезную проблему в рамках системы систем, где промышленная экосистема включает в себя различные типы оборудования, часто происходящие от различных производителей оригинального оборудования (OEM). Эти разнородные активы должны безупречно сотрудничать для достижения всеобъемлющих системных целей.

Современные методы искусственного интеллекта не могут по-настоящему изучить сложные взаимосвязи между различными активами системы, что ограничивает их полезность в поддержке систем принятия решений, ориентированных на достижение оптимальных для всей системы результатов. Совместный ИИ становится ключевым инструментом, облегчающим обмен данными между активами, обмен данными между родственными активами, коллективное изучение моделей неудач и оптимизацию поведения. Тем не менее, эти методы остаются недостаточно развитыми и неотработанными для промышленного оборудования. Например, кластеризация активов на основе динамического сходства поведенческих данных остается труднодостижимой задачей. Как только родственные активы идентифицированы, императивом становится бесперебойная связь и обмен оперативным статусом в сочетании с распространением мер контроля. В этом контексте возникает фундаментальная проблема в межмашинной коммуникации, усугубляемая обилием стандартов и протоколов. Последнее затрудняет связь между разнородными типами оборудования от нескольких OEM-производителей, что типично для сложных промышленных систем.

Эти многогранные проблемы относят оптимизацию на уровне системы к отдаленной цели. Тем не менее, оптимизация на уровне системы составляет саму суть эффективных и действенных предприятий 21-го века.

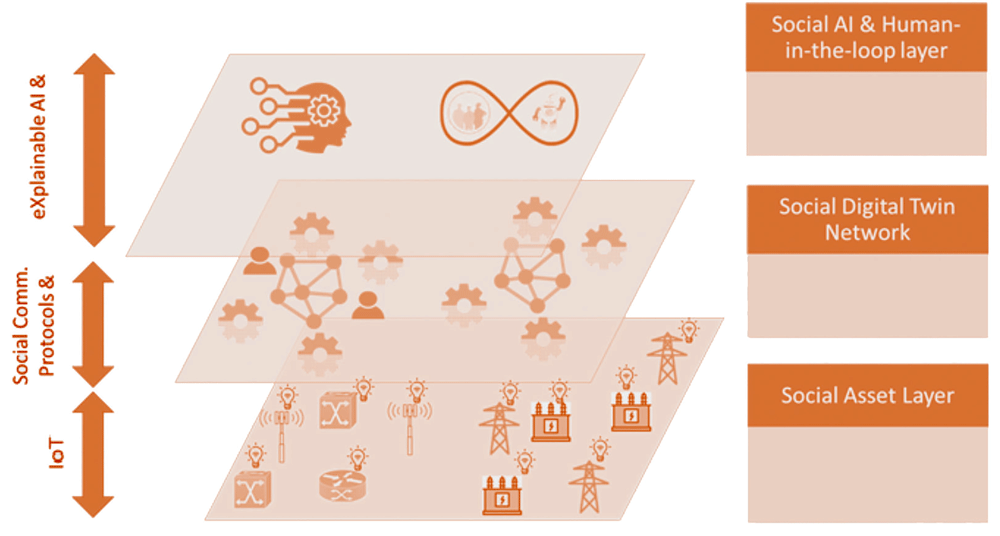

Появление концепции цифрового двойника (DT) открыло эпоху цифрового копирования физических активов. Он наделяет активы интеллектом за счет включения программных агентов, открывая машинам возможность общаться, сотрудничать прямо и косвенно, через своих цифровых двойников в так называемой метавселенной. Это нововведение обещает решить проблему, возникающую из-за несовместимости стандартов и протоколов данных, и в то же время наделить активы возможностями совместного обучения и принятия решений.

Однако технология облегчения связи между DT все еще находится на начальной стадии; стандартизация и передовой опыт явно отсутствует. Множество разрозненных рабочих групп уже разработали набор стандартов, описывающих разнородные активы на различных уровнях. Эти стандарты предлагают обобщенные схемы для DT и еще не получили существенного распространения. Действительно, существующие стандарты часто страдают от чрезмерного обобщения или не учитывают быстрое развитие DT.

Представьте себе мир, в котором отдельные машины на заводах по всему миру и инфраструктурные активы в обширных сетях собирают, загружают и распространяют данные о своем состоянии и эксплуатационных характеристиках, а также понятные человеку «обновления статуса» через специально созданную платформу социальных сетей. Потенциал для обучения и оптимизации в этом ландшафте огромен. Активы, составляющие систему или сеть, могут участвовать в совместном обучении, распознавании образов и диагностике проблем, используя коллективный разум для адаптации своего поведения, облегчения нагрузки на вышедшее из строя оборудование и повышения долгосрочной производительности системы. Операторы, инженеры по техническому обслуживанию и менеджеры получают возможность просматривать эти обновления статуса, выявляя возможности повышения эффективности и координируя меры по оптимизации производительности своих систем.

ISO/TC 251

ISO/TC 251