Компания Cosmo Oil, один из крупнейших нефтеперерабатывающих заводов Японии, столкнулась с необходимостью повышения эксплуатационной эффективности и сокращения расходов, связанных с неожиданными отказами оборудования и плановым техническим обслуживанием. Компания не была уверена в своих действующих графиках технического обслуживания, в значительной степени основанных на предписанных производителями оборудования временных интервалах, а не на реальных эксплуатационных характеристиках или состоянии активов. Это создавало риск избыточного технического обслуживания и пропущенных отказов.

В этой связи на заводе был применен подход reliability-centered maintenance (RCM). Проект был реализован по структурированному плану, начиная со сбора и анализа данных для создания базовой модели данных. Были построены модели отказов компрессоров и проанализированы четыре сценария: эксплуатация до отказа, текущая стратегия технического обслуживания, оптимизированная стратегия технического обслуживания и оптимизированная стратегия с использованием датчиков состояния.

Анализ позволил понять влияние и окупаемость инвестиций в различные подходы к техническому обслуживанию, а также количественно оценить эффективность усилий по сравнению с эксплуатацией до отказа». На основе результатов анализа Cosmo оптимизирует стратегии, исключая виды деятельности, не добавляющие ценности, внедряя целевые профилактические проверки и новую систему вибрационного контроля.

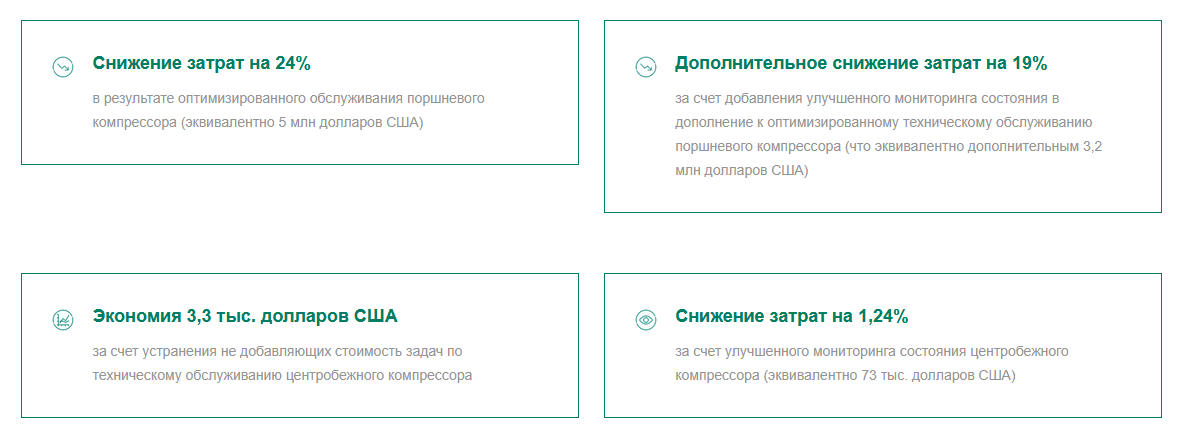

Потенциальная экономия средств по проекту составит около 8,2 млн долларов США за десять лет и включает в себя несколько составляющих, показанных на схеме.

ISO/TC 251

ISO/TC 251